武田薬品工業など製薬各社が、薬の製造にかかる期間を大幅に短縮する生産革新に着手します。原料の投入から薬の完成までの工程を、1つのパイプを使って一気通貫でできる技術を相次いで導入します。食品や石油化学製品では広く使われている手法でしたが、複雑な化学反応が必要な製薬ではこれまで難しいとされていました。これにより開発費や生産コストを抑えつつ、患者に早く薬を届けやすくなります。

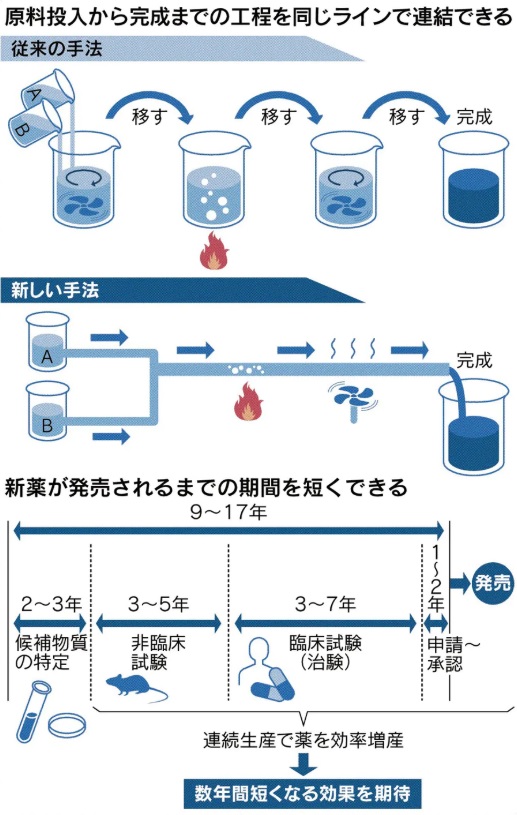

薬の有効成分をつくるには原材料の化学反応が何度も必要になります。従来の一般的な手法では、工程別に4~5個の大きな容器を設けて、その中で原材料をかき混ぜたり熱を加えたりし、1つの工程を終えるたびに次の容器へ移し替える作業が必要になっていました。新しい手法では、1つのパイプを通じて複数の小型設備を巡る手法です。容器から容器へ原材料を移す際のミスを防げるうえ、設備の稼働率を機動的に変えることもできます。

反応に使う高価な触媒を継続利用でき、原材料費を従来製法に比べ3割近く削減できます。連続生産を導入できる工程が広がれば、将来的に原料工場の規模を現在の3分の1程度に小さくできるとしています。患者にとっては、新薬がこれまでより早く使えるようになる効果が見込めます。一般的に創薬を始めてから患者に届くまでには15年程度かかります。工場の稼働時間を増やすほど治験薬を大量に造れるようになるため、治験機関を半減できるのではないかと期待されています。

(2019年11月5日 日本経済新聞)

(吉村 やすのり)